Kategorie

Kontinuierliche Pyrolyse-Recyclingmaschine für Altreifen, Altgummi, 50 tpd

Altreifen-Altgummi-Kontinuierliche Pyrolyse-Recyclingmaschine 50 tpdMost Advanced Tire Pyrolysis Plant 1 Set Anwendung:

Basisinformation.

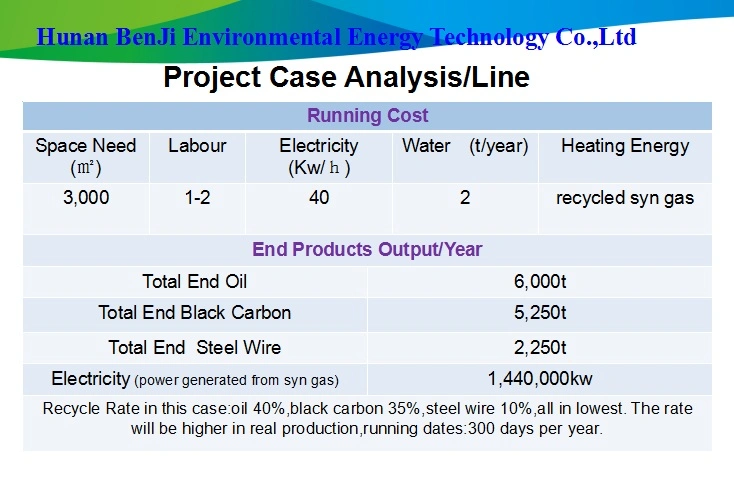

| Modell Nr. | BJ5L-50 |

| Ende der Carbon-Black-Ausgabe | Mindestens 5250 t/Jahr |

| Energie benötigt | Selbstversorgung |

| Wasser benötigt | 2–4 t/Jahr im Kreislauf verwenden |

| Fütterungsstil | Automatische kontinuierliche Zuführung |

| Entladungsstil | Automatische kontinuierliche Entladung |

| Reaktorzeit | 52-90 Min. 1-3 Min./Runde |

| Ende der Stahldrahtausgabe | Mindestens 2250 t/Jahr |

| Land benötigt | 1500m² |

| Betrieb | Vollautomatisch und kontinuierlich 30 Tage |

| Strom benötigt | 40 kW/h |

| Erforderliche Arbeitskräfte | 1-2 Arbeiter |

| Produktname | Reifenabfall-Gummi-Pyrolyse-Recyclingmaschine |

| Laufstil | Kontinuierlicher Betrieb |

| Material | Kesselstahl oder Edelstahl |

| Transportpaket | Voller Container |

| Spezifikation | 26*1,6m Reaktor |

| Warenzeichen | Benji |

| Herkunft | China |

| HS-Code | 8477800000 |

| Produktionskapazität | 200 Sätze/Jahr |

Produktbeschreibung

Kontinuierliche Pyrolyse-Recyclingmaschine für Altreifen, Altgummi, 50 tpd. Fortschrittlichste Reifenpyrolyseanlage, 1 SetAnwendung: Altreifen ölen

Vorteile: Vollautomatik, kontinuierliche Produktion, Arbeits- und Energieeinsparung, Umweltfreundlichkeit

Modellnummer: BJ & 1,6 m x 26 m Reaktor

Kapazität: 50TPD

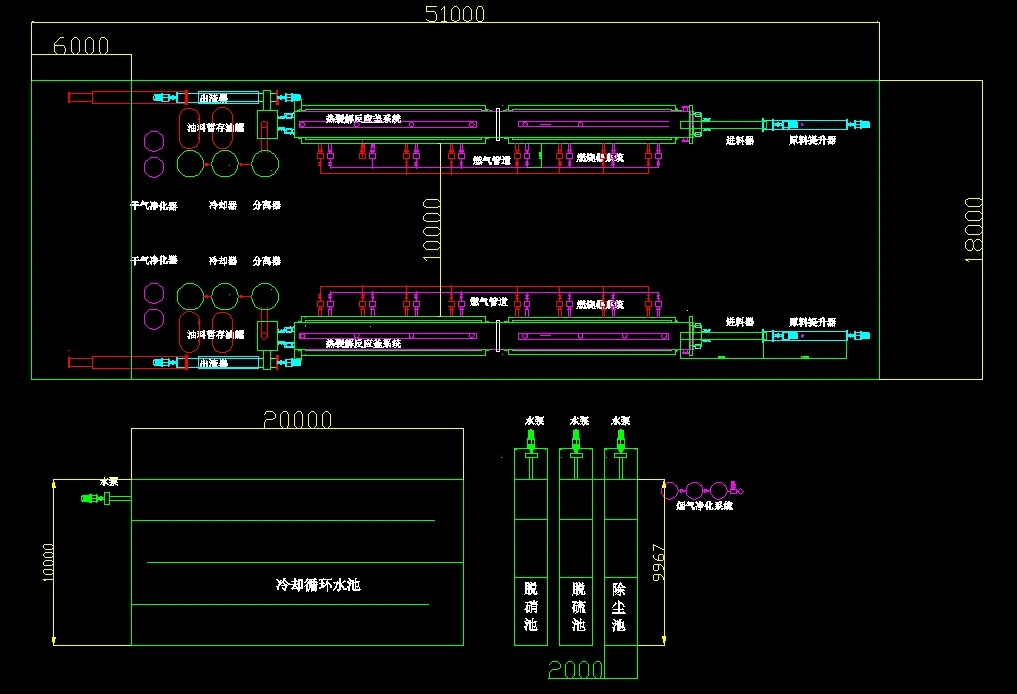

2.Prozessflussdiagramm

Einzigartiger Technologievorteil

1, Fortschrittliche energiesparende Technologie der internen und externen Zyklusheizung

Die Grundlage der energiesparenden Technologie liegt darin, dass der Brennstoff direkt im „internen Reaktor“ erhitzt wird, der die Wärmeenergie rundum in 360 Grad gleichmäßig auf den Reaktor übertragen kann. Die Heizeffizienz ist zwei- bis dreimal höher als die Heizart Nur am Boden des Reaktors.

Währenddessen verteilt sich das Material auf der Oberfläche des „internen Reaktors in 360 Grad“, mit großer Wärmeabsorptionsfläche, und die Wärmeenergie wird vollständig im „internen Reaktor“ absorbiert. Gleichzeitig wird die Wärmeenergie des Der „interne Reaktor“ wird zum Heizofen des „externen Reaktors“ geleitet und dem Reaktor erhitzt. Die Wärmeenergie wird nach der sekundären Nutzung erneut an den „Materialvorwärmer“ übertragen, um dann die Materialien vorzuwärmen.

Bei dreimaliger Verwendung, insbesondere bei gleichmäßiger Wärmeaufnahme und Wärmeabgabe rund um den Innenreaktor, erhöht sich die Wärmeausnutzung um das Drei- bis Vierfache.

2, Fortschrittliche Technologie für den kontinuierlichen Betrieb

Die kontinuierliche Produktion muss gemeinsam in drei Grundgliedern durchgeführt werden, nämlich ununterbrochene Zufuhr, kontinuierliche Schlackenabfuhr und ununterbrochene Öl- und Gasabfuhr. Kontinuierliche Zufuhr und kontinuierliche Schlackenabfuhr sind insbesondere zwei Schlüsseltechnologien, die die Kerntechnologien für die tatsächliche unterbrechungsfreie Produktion darstellen.

Denn wenn die Schlacke nicht rechtzeitig abgeführt werden kann, kann die Zufuhr nicht kontinuierlich erfolgen. Ohne kontinuierliche Schlackenabfuhr ist ein kontinuierlicher Betrieb nicht möglich.

Die Schlüsseltechnologie liegt in unserem Design der „automatischen Gasdichtungszuführung und Schlackenaustragsmethode“, die zu der proprietären und patentierten Technologie unseres Unternehmens gehört. So kann unter Hochtemperaturbedingungen das Beschickungsmaterial in den Reaktor gedrückt und dann die Schlacke aus dem Reaktor ausgetragen werden, während Kohlenwasserstoffe kontinuierlich aus dem Reaktor fraktioniert werden können, um eine vollständig kontinuierliche Produktion von Beschickung, Schlackenaustrag und Ölproduktion in einer einzigen Produktionslinie zu erreichen Verbesserung der Produktionseffizienz und des Umweltschutzeffekts.

3, Fortschrittliche Technologie zur automatischen Entkokungsentfernung

Derzeit besteht das größte Problem bei der kontinuierlichen Produktion von Rotationsreaktoren darin, dass sich ständig dicker Koks bildet, wenn die Zufuhrmaterialien durch hohe Temperaturen im Reaktor beeinflusst werden, was nicht nur dazu führt, dass die Reaktion nicht ablaufen kann, sondern auch die Ausrüstung schnell beschädigt. Das Unternehmen Erfand eine Reihe automatischer Entkokungsgeräte, wie z. B. „Platten-Entkokungsmethode“, „Schaufel-Druck-Entkokungsmethode“ und „Reibungs-Entkokungsmethode“ usw., mit denen der Koks im Reaktor ständig entfernt werden kann, um eine kontinuierliche Reaktion sicherzustellen und die Lebensdauer erheblich zu verlängern der Ausrüstung lösen das Problem der Materialien (insbesondere Kunststoffe und flüssige Rohstoffe) beim Betrieb des Reaktors vollständig.

Wichtige Daten: Ölgehalt an Ruß aus unserer Anlage: 0,3 %. Ruß von guter Qualität lässt sich zu einem guten Preis verkaufen.

4, Fortschrittliche katalytische Cracktechnologie bei niedrigen Temperaturen

Im Allgemeinen verwenden Unternehmen mit niedrigem Technologieniveau eine einfache Heizpyrolysemethode zur Ölraffinierung und viele rekombinante Fraktionen mit einem höheren Molekulargewicht als Diesel 220, die nicht pyrolysiert werden können und nicht in qualifiziertes Heizöl umgewandelt werden können. Unser Unternehmen übernimmt die „Precious Oil“-Serie von Konvertierungsmittel zur Depolymerisierung von Makromolekülen und Schadstoffen im Reaktor. Gleichzeitig wurde im speziellen Festbett-Katalysatorturm ein Tiefkrackmittel eingesetzt, um Makromoleküle weiter zu knacken und die Ölrecyclingrate maximal zu verbessern. Darüber hinaus weist das Endöl eine bessere Qualität mit weniger Kolloid und Asphalten auf. Durch die Wirkung des Katalysators wird die Pyrolysetemperatur gesenkt, es kommt zu keiner Verkokung in der Anlage, sodass die Qualität des Rußes gut ist.

5, Fortschrittliche Schwefelentfernungstechnologie

Bei der Reifenreaktion, bei der dem Reaktor neues Schwefelfixiermittel zugesetzt wird, verfestigt sich das Sulfid des Zufuhrmaterials durch Komplexierung und vergastes Sulfid wird absorbiert, wodurch eine Sulfidemission in das Endöl und in die Luft verhindert wird.

6, Fortschrittliche Schwefelentfernungstechnologie

Um einen genauen und reibungslosen Produktionsbetrieb zu gewährleisten, sind in den relevanten Geräteschlüsselteilen digitale Instrumente installiert, die alle Daten zentral verwalten und so die Kontrollierbarkeit des Betriebs und die zeitnahe Problembearbeitung erheblich verbessern.

Umweltschutz und Sicherheit

(1)Kein Staub. Das Hauptpyrolysesystem arbeitet in geschlossenen Räumen (Reaktoren) in der Produktion.

Das heißt, ein sicherer Betrieb in einer völlig geschlossenen Anlage.

(2) Nicht kondensiertes Gas (hauptsächlich C1-4)

Das recycelte, nicht kondensierte Gas kann in das Heizsystem selbst übertragen werden, um die kontinuierliche Produktion zu unterstützen. Wenn im System ein Problem auftritt, schalten Sie die Heizung aus. Die Heizquelle kann sofort unterbrochen werden, um die Sicherheit des Systems zu gewährleisten.

(3) An den einzelnen Schlüsselteilen sind eine doppelte Sicherheitsvorrichtung und eine Alarmvorrichtung installiert

Vorherige: Schreddermaschine zum Recycling von Schrott/Altreifen/Schmutzabfällen/Kunststoffrecyclingmaschine

Nächste: Heiße vollautomatische Altreifen-Recyclingmaschine, Reifenrecyclingmaschine, Reifenschredder, Gummirecyclinganlage, Reifenschneidemaschine, Reifenrecyclingmaschinen

Anfrage absenden

Schicken